Adezivul pentru plăci este un adeziv utilizat pentru lipirea plăcilor ceramice, a pietrei și a altor materiale de construcție, a cărui calitate este direct legată de efectul de pavare și de durabilitatea construcției. În ultimii ani, pulberea polimerică redispersabilă (RDP) a devenit un aditiv important în adezivii pentru plăci datorită proprietăților sale chimice și fizice unice. Adăugarea de RDP poate nu numai să sporească rezistența la lipire a adezivului pentru plăci ceramice, ci și să îi îmbunătățească flexibilitatea, rezistența la apă și rezistența la fisuri. Acest articol va explora în profunzime efectele specifice de aplicare, factorii de influență și aspectele care necesită atenție atunci când se utilizează RDP în adezivii pentru plăci.

Efectele aplicării RDP în adezivul pentru plăci ceramice

Îmbunătățirea rezistenței la lipire

Ca aditiv polimeric, RDP poate forma un film polimeric uniform în adezivul pentru plăci prin dispersabilitatea sa în apă. Existența acestei pelicule face ca adezivul pentru plăci să aibă o rezistență mai mare la lipire după uscare, ceea ce poate lipi eficient plăcile și poate asigura că acestea nu se desprind ușor în timpul utilizării pe termen lung. În special atunci când este utilizat în medii umede sau în aer liber, efectul de creștere a vâscozității al RDP este deosebit de evident.

Flexibilitate sporită și rezistență la fisuri

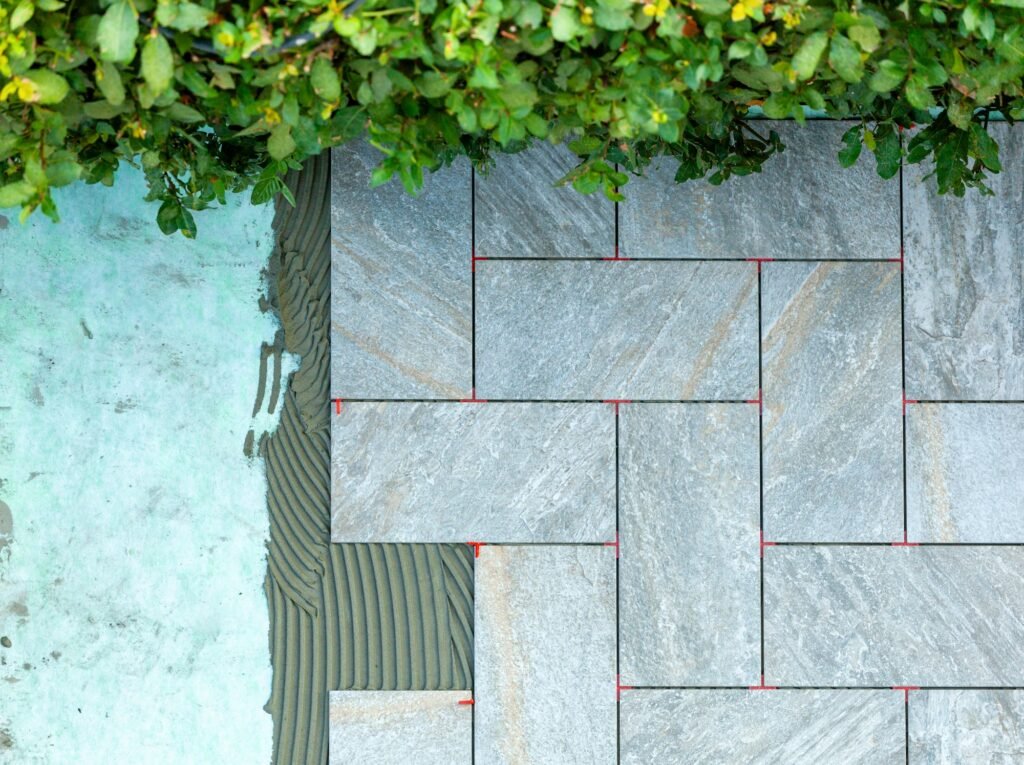

În timpul procesului de așezare a plăcilor ceramice, substratul poate suferi ușoare deformări din cauza schimbărilor de temperatură, a fluctuațiilor de umiditate sau a forțelor externe. Dacă adezivul pentru plăci ceramice nu are suficientă flexibilitate, acesta poate cauza fisuri între plăci și substrat, afectând estetica generală și durata de viață. RDP poate îmbunătăți în mod semnificativ flexibilitatea și rezistența la fisuri a adezivului pentru plăci prin formarea unor lanțuri polimerice flexibile în timpul procesului de uscare, menținând astfel o stare bună de lipire sub acțiunea forțelor externe.

Îmbunătățirea rezistenței la apă și la îngheț-dezgheț

Pentru adezivii pentru plăci care trebuie utilizați în medii umede sau reci, rezistența la apă și rezistența la îngheț-dezgheț sunt indicatori de performanță cruciali. Adaosul de RDP poate îmbunătăți rezistența la apă a adezivului pentru plăci ceramice, permițându-i să mențină performanțe bune de lipire chiar dacă este expus la umiditate pentru o perioadă lungă de timp. În același timp, RDP poate, de asemenea, să îmbunătățească rezistența la îngheț-dezgheț a adezivului pentru plăci pentru a preveni deteriorarea cauzată de ciclurile de îngheț-dezgheț atunci când temperatura se schimbă rapid.

Factori care afectează eficiența utilizării PDR

Adăugarea cantității de RDP

Cantitatea de RDP adăugată afectează în mod direct performanța finală a adezivului pentru plăci. De obicei, cantitatea suplimentară de RDP este între 1-5%, care se ajustează în funcție de diferite scenarii de aplicare și materiale de bază. Dacă se adaugă prea puțin, este posibil ca efectele de creștere a vâscozității și de flexibilitate ale RDP să nu fie pe deplin exploatate; dacă se adaugă prea mult, costul adezivului pentru plăci ceramice poate crește și, în unele cazuri, poate duce la modificări ale proprietăților reologice ale adezivului.

Tipul și tratamentul substratului

Tipul de material de bază și tratamentul de suprafață au un impact semnificativ asupra performanței RDP în adezivii pentru plăci. De exemplu, baza de beton are o absorbție puternică a apei, ceea ce poate afecta efectul de redispersie a RDP în apă, afectând astfel distribuția și rolul său în adezivul pentru plăci. Prin urmare, înainte de a utiliza adezivul pentru plăci îmbunătățit cu RDP, trebuie să vă asigurați că suprafața substratului este curată și plană și, dacă este necesar, se poate efectua tratamentul interfeței pentru a îmbunătăți efectul de lipire.

Condiții de mediu pentru construcții

Condițiile de mediu precum temperatura și umiditatea sunt, de asemenea, factori importanți care afectează eficiența RDP. Într-un mediu cu temperatură ridicată sau umiditate scăzută, apa din adezivul pentru plăci ceramice se evaporă rapid, ceea ce poate împiedica dispersarea completă a RDP, afectându-i astfel eficacitatea. Dimpotrivă, în medii cu temperatură scăzută și umiditate ridicată, viteza de uscare a adezivului pentru plăci este încetinită, iar timpul de întărire poate fi prelungit. Personalul de construcții trebuie să adapteze procesul de construcție în funcție de condițiile de mediu specifice pentru a se asigura că adezivul pentru plăci își poate exercita pe deplin performanțele.

Interacțiuni cu alți aditivi

Eterii de celuloză (cum ar fi HPMC), materialele de umplutură și alți aditivi sunt de obicei adăugați la adezivii pentru plăci. Interacțiunea dintre acești aditivi și RDP va afecta, de asemenea, efectul final de lipire. De exemplu, adaosul de HPMC poate îmbunătăți retenția de apă a adezivului pentru plăci ceramice și poate prelungi timpul de funcționare, dar dacă se adaugă excesiv, poate afecta dispersia și efectul de lipire al RDP. Prin urmare, la conceperea formulelor, interacțiunea fiecărei componente ar trebui să fie luată în considerare în mod cuprinzător și proporțiile ar trebui să fie optimizate.

Precauții la utilizarea RDP

Proiectarea formulării

Atunci când se utilizează RDP, formularea trebuie adaptată la nevoile specifice ale aplicației. De exemplu, pentru adezivii pentru plăci care necesită o flexibilitate mai mare, cantitatea de RDP adăugată poate fi mărită în mod corespunzător; pentru aplicațiile în care rezistența la apă este principala cerință, pot fi selectate produse RDP cu o hidrofobicitate mai mare. În același timp, trebuie acordată atenție și diferențelor de calitate dintre diferitele loturi de producție pentru a asigura stabilitatea formulei.

Depozitare și transport

RDP este sensibil la condițiile de mediu, în special la temperatura și umiditatea ridicate, care îl pot determina să absoarbă umiditate și să se aglomereze, afectându-i astfel eficacitatea. Pentru a-și menține calitatea, RDP trebuie depozitat într-un mediu uscat, bine ventilat și ținut departe de expunerea directă la umiditate. În timpul transportului, este important să se evite expunerea prelungită la lumina directă a soarelui sau la temperaturi ridicate.

Specificații de construcție

În timpul procesului de construcție, specificațiile de construcție trebuie respectate cu strictețe, în special în ceea ce privește tratarea bazei și pregătirea adezivului pentru plăci. Substratul trebuie să fie curat, uscat și fără lipici vechi desprins sau alte impurități. Adezivul pentru plăci trebuie utilizat cât mai curând posibil după preparare, pentru a preveni degradarea performanței cauzată de o perioadă prea lungă de timp. În plus, lucrătorii din construcții trebuie să poarte echipament de protecție individuală adecvat pentru a evita inhalarea prafului sau contactul cu pielea.

Inspecția și controlul calității

Pentru a asigura efectul final de utilizare al adezivului pentru plăci ceramice, ar trebui efectuate teste de calitate înainte de construcție, în special calitatea RDP, rezistența la lipire, flexibilitatea și rezistența la apă a adezivului pentru plăci ceramice, precum și alte proprietăți cheie. Pentru proiectele de construcție la scară largă, se pot lua în considerare și teste la scară mică pentru a verifica adecvarea formulei și a procesului. După finalizarea construcției, ar trebui efectuate inspecții periodice pentru a se asigura că plăcile sunt bine lipite și că nu există probleme precum căderea sau fisurarea.

Concluzie

Ca aditiv important, RDP joacă un rol-cheie în aplicarea adezivilor pentru plăci. Prin proiectarea rațională a formulei, controlul procesului de construcție și gestionarea corespunzătoare a mediului de construcție, proprietățile RDP de creștere a vâscozității, flexibilitate și rezistență la apă pot fi utilizate pe deplin pentru a asigura efectul de lipire și durata de viață a adezivului pentru plăci. Cu toate acestea, efectul de aplicare al RDP este afectat de mulți factori și este necesar să se acumuleze continuu experiență în practică și să se optimizeze fluxul de proces pentru a obține cel mai bun efect de utilizare. În cercetările și aplicațiile viitoare, aplicarea RDP în adezivii pentru plăci va continua să se extindă și va deveni o parte importantă a domeniului materialelor de construcție.

Cu o vastă experiență în industria chimică și în industria plăcilor și a acoperirilor pentru construcții, Landu și-a stabilit expertiza și credibilitatea pentru a îndeplini cerințele clienților noștri și a le depăși așteptările. HPMC, HEMC, HEC și RDP sunt activitățile noastre de bază. Ne angajăm să oferim clienților produse și servicii de primă clasă. Deci, dacă aveți întrebări sau nevoi cu privire la RDP sau orice alte produse conexe, vă rugăm să nu ezitați să ne contactați în orice moment.