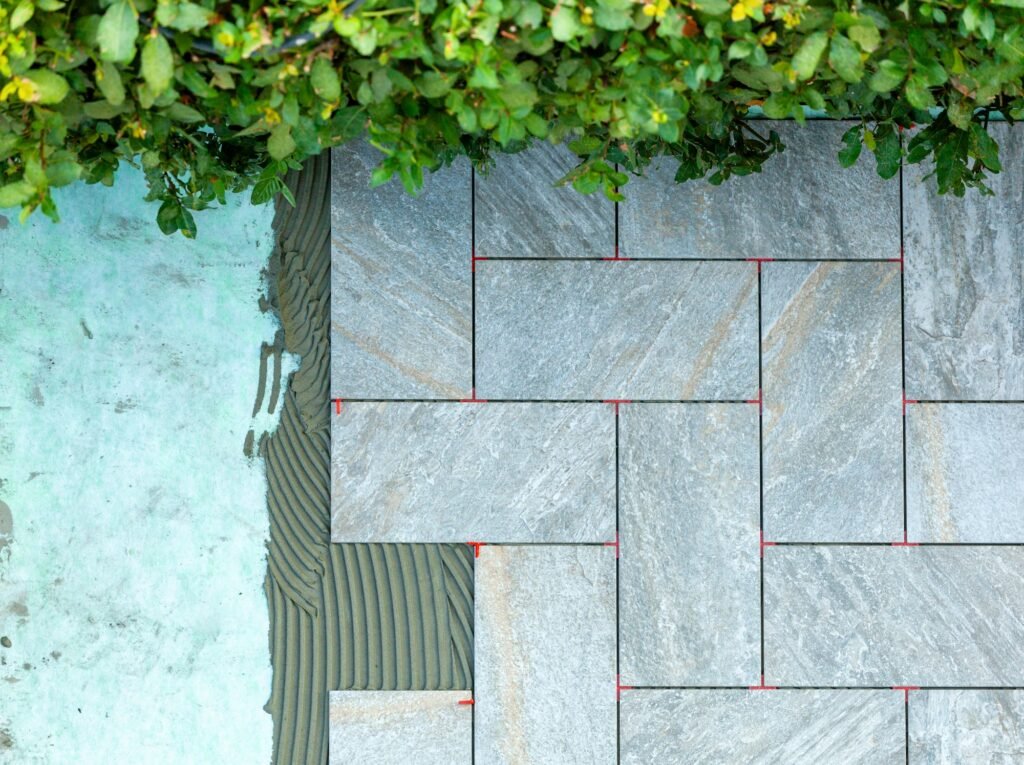

Laattaliima on liima, jota käytetään keraamisten laattojen, kiven ja muiden rakennusmateriaalien liimaamiseen ja jonka laatu liittyy suoraan päällystysvaikutukseen ja rakentamisen kestävyyteen. Viime vuosina Redispersible Polymer Powderista (RDP) on tullut tärkeä lisäaine laattaliimoissa sen ainutlaatuisten kemiallisten ja fysikaalisten ominaisuuksien vuoksi. RDP:n lisääminen voi paitsi parantaa laattaliiman sidoslujuutta myös parantaa sen joustavuutta, vedenkestävyyttä ja halkeilunkestävyyttä. Tässä artikkelissa tarkastellaan syvällisesti erityisiä sovellusvaikutuksia, vaikuttavia tekijöitä ja asioita, joihin on kiinnitettävä huomiota käytettäessä RDP:tä laattaliimoissa.

RDP:n vaikutukset laattaliimassa olevaan RDP:hen

Liimauslujuuden parantaminen

Polymeerilisäaineena RDP voi muodostaa tasaisen polymeerikalvon laattaliimaan, koska se dispergoituu veteen. Tämän kalvon ansiosta laattaliimalla on kuivuttuaan suurempi sidoslujuus, joka voi tehokkaasti kiinnittää laatat ja varmistaa, että ne eivät irtoa helposti pitkäaikaisen käytön aikana. Erityisesti kosteissa ympäristöissä tai ulkona käytettäessä RDP:n viskositeettia lisäävä vaikutus on erityisen ilmeinen.

Parannettu joustavuus ja halkeilunkestävyys

Laattojen asentamisen aikana alustaan voi tulla pieniä muodonmuutoksia lämpötilan muutosten, kosteuden vaihteluiden tai ulkoisten voimien vuoksi. Jos laattaliima ei ole riittävän joustava, se voi aiheuttaa halkeamia laatan ja alustan väliin, mikä vaikuttaa kokonaisestetiikkaan ja käyttöikään. RDP voi merkittävästi parantaa laattaliiman joustavuutta ja halkeilunkestävyyttä muodostamalla joustavia polymeeriketjuja kuivausprosessin aikana, jolloin ulkoiset voimat ylläpitävät hyvää liimaustilaa.

Vedenkestävyyden ja jäätymisen-sulatuksen kestävyyden parantaminen

Kosteissa tai kylmissä ympäristöissä käytettävien laattaliimojen osalta vedenkestävyys ja pakkasenkestävyys ovat ratkaisevia suorituskykyindikaattoreita. RDP:n lisääminen voi parantaa laattaliiman vedenkestävyyttä, jolloin se säilyttää hyvän liimausominaisuuden, vaikka se altistuisi kosteudelle pitkään. Samanaikaisesti RDP voi myös parantaa laattaliiman pakkasrapautumiskestävyyttä, jotta estetään pakkasrapautumissyklien aiheuttamat vauriot lämpötilan muuttuessa nopeasti.

RDP-ohjelman käytön tehokkuuteen vaikuttavat tekijät

RDP:n määrän lisääminen

Lisätyn RDP:n määrä vaikuttaa suoraan laattaliiman lopulliseen suorituskykyyn. Yleensä RDP:n lisämäärä on 1-5%, ja sitä mukautetaan eri käyttökohteiden ja perusmateriaalien mukaan. Liian vähäinen lisäys ei välttämättä hyödynnä täysin RDP:n viskositeettia lisääviä ja joustavia vaikutuksia; liian suuri lisäys voi lisätä laattaliiman kustannuksia ja joissakin tapauksissa se voi johtaa liiman reologisten ominaisuuksien muuttumiseen.

Alustan tyyppi ja käsittely

Perusmateriaalin tyyppi ja pintakäsittely vaikuttavat merkittävästi RDP:n suorituskykyyn laattaliimoissa. Esimerkiksi betonialustalla on voimakas veden imeytyminen, mikä voi vaikuttaa RDP:n uudelleen dispergoitumiseen vedessä ja siten sen jakautumiseen ja rooliin laattaliimassa. Siksi ennen RDP:llä tehostetun laattaliiman käyttöä on varmistettava, että alustan pinta on puhdas ja tasainen, ja tarvittaessa voidaan suorittaa rajapintakäsittely liimausvaikutuksen parantamiseksi.

Rakentamisen ympäristöolosuhteet

Ympäristöolosuhteet, kuten lämpötila ja kosteus, ovat myös tärkeitä tekijöitä, jotka vaikuttavat RDP:n tehokkuuteen. Korkeassa lämpötilassa tai alhaisen ilmankosteuden ympäristössä laattaliiman sisältämä vesi haihtuu nopeasti, mikä voi estää RDP:n täydellisen dispergoitumisen, mikä vaikuttaa sen tehokkuuteen. Sitä vastoin matalassa lämpötilassa ja korkeassa ilmankosteudessa laattaliiman kuivumisnopeus hidastuu ja kovettumisaikaa voidaan joutua pidentämään. Rakennushenkilöstön on mukautettava rakennusprosessi erityisten ympäristöolosuhteiden mukaan, jotta laattaliima voi käyttää täysimääräisesti suorituskykyään.

Yhteisvaikutukset muiden lisäaineiden kanssa

Laattaliimoihin lisätään yleensä selluloosaeettereitä (kuten HPMC), täyteaineita ja muita lisäaineita. Näiden lisäaineiden ja RDP:n välinen vuorovaikutus vaikuttaa myös lopulliseen liimausvaikutukseen. Esimerkiksi HPMC:n lisääminen voi parantaa laattaliiman vedenpidätyskykyä ja pidentää käyttöaikaa, mutta jos sitä lisätään liikaa, se voi vaikuttaa RDP:n dispergoitumiseen ja sidosvaikutukseen. Tämän vuoksi kaavoja suunniteltaessa olisi kunkin komponentin vuorovaikutus otettava kattavasti huomioon ja suhteet olisi optimoitava.

Varotoimenpiteet RDP:tä käytettäessä

Formuloinnin suunnittelu

Kun käytetään RDP:tä, formulaation suunnittelu on räätälöitävä sovelluksen erityistarpeiden mukaan. Esimerkiksi joustavuutta vaativiin laattaliimoihin voidaan lisätä sopivasti RDP:n määrää; sovelluksiin, joissa vedenkestävyys on tärkein vaatimus, voidaan valita RDP-tuotteita, joilla on korkeampi hydrofobisuus. Samalla on kiinnitettävä huomiota myös eri tuotantoerien välisiin laatueroihin, jotta voidaan varmistaa kaavan vakaus.

Varastointi ja kuljetus

RDP on herkkä ympäristöolosuhteille, erityisesti korkealle lämpötilalle ja kosteudelle, jotka voivat aiheuttaa kosteuden imeytymistä ja agglomeroitumista, mikä vaikuttaa sen tehokkuuteen. Laadun säilyttämiseksi RDP:tä on säilytettävä kuivassa, hyvin ilmastoidussa ympäristössä ja pidettävä poissa suoralta kosteusaltistukselta. Kuljetuksen aikana on tärkeää välttää pitkäaikaista altistumista suoralle auringonvalolle tai korkeille lämpötiloille.

Rakennustekniset eritelmät

Rakennusprosessin aikana on noudatettava tiukasti rakentamismääräyksiä, erityisesti pohjakäsittelyssä ja laattaliiman valmistuksessa. Alusta on pidettävä puhtaana, kuivana ja vapaana irtonaisesta vanhasta liimasta tai muista epäpuhtauksista. Laattaliimaa olisi käytettävä mahdollisimman pian valmistuksen jälkeen, jotta estetään liian pitkästä seisomisajasta johtuva suorituskyvyn heikkeneminen. Lisäksi rakennustyöntekijöiden on käytettävä asianmukaisia henkilökohtaisia suojavarusteita, jotta vältetään pölyn hengittäminen tai kosketus ihoon.

Laadun tarkastus ja valvonta

Laattaliiman lopullisen käyttövaikutuksen varmistamiseksi ennen rakentamista olisi suoritettava laatutestaus, erityisesti RDP:n laatu, laattaliiman liimauslujuus, joustavuus ja vedenkestävyys sekä muut keskeiset ominaisuudet. Suurissa rakennushankkeissa voidaan harkita myös pienimuotoisia kokeita kaavan ja prosessin soveltuvuuden tarkistamiseksi. Rakentamisen päätyttyä on tehtävä säännöllisiä tarkastuksia sen varmistamiseksi, että laatat ovat kiinnittyneet hyvin ja että ongelmia, kuten putoamista tai halkeilua, ei esiinny.

Päätelmä

Tärkeänä lisäaineena RDP:llä on keskeinen rooli laattaliimojen käytössä. RDP:n viskositeettia lisääviä, joustavia ja vedenkestäviä ominaisuuksia voidaan hyödyntää täysimääräisesti kaavan järkevällä suunnittelulla, rakennusprosessin hallinnalla ja rakentamisympäristön asianmukaisella käsittelyllä, jotta voidaan varmistaa laattaliiman liimausvaikutus ja käyttöikä. RDP:n käyttövaikutukseen vaikuttavat kuitenkin monet tekijät, ja parhaan käyttövaikutuksen saavuttamiseksi on tarpeen kerätä jatkuvasti käytännön kokemuksia ja optimoida prosessin kulkua. Tulevassa tutkimuksessa ja sovelluksissa RDP:n käyttö laattaliimoissa laajenee edelleen ja siitä tulee tärkeä osa rakennusmateriaalien alaa.

Landulla on laaja kokemus kemian- ja rakennusalan pinnoite- ja laattateollisuudesta, ja Landu on luonut asiantuntemuksen ja uskottavuuden, jonka avulla voimme täyttää asiakkaidemme vaatimukset ja ylittää heidän odotuksensa. HPMC, HEMC, HEC ja RDP ovat ydinliiketoimintaamme. Olemme sitoutuneet tarjoamaan asiakkaillemme ensiluokkaista tuotteiden laatua ja palvelua. Joten jos sinulla on kysyttävää tai tarpeita RDP: stä tai muista siihen liittyvistä tuotteista, ota rohkeasti yhteyttä meihin milloin tahansa.