Kakellim är ett lim som används för att klistra keramiska plattor, sten och andra byggmaterial, vars kvalitet är direkt relaterad till beläggningseffekten och konstruktionens hållbarhet. Under de senaste åren har Redispersible Polymer Powder (RDP) blivit en viktig tillsats i kakellim på grund av dess unika kemiska och fysikaliska egenskaper. Tillsatsen av RDP kan inte bara förbättra kakellimets bindningsstyrka utan också förbättra dess flexibilitet, vattenbeständighet och sprickmotstånd. Denna artikel kommer att djupt utforska de specifika applikationseffekterna, påverkande faktorer och frågor som behöver uppmärksammas när man använder RDP i kakellim.

Appliceringseffekter av RDP i kakellim

Förbättrad bindningsstyrka

Som polymeradditiv kan RDP bilda en enhetlig polymerfilm i kakellim genom sin dispergerbarhet i vatten. Förekomsten av denna film gör att kakellimmet har högre bindningsstyrka efter torkning, vilket effektivt kan fästa plattorna och säkerställa att de inte är lätta att falla av under långvarig användning. Särskilt vid användning i fuktiga miljöer eller utomhus är den viskositetshöjande effekten av RDP särskilt uppenbar.

Förbättrad flexibilitet och sprickmotstånd

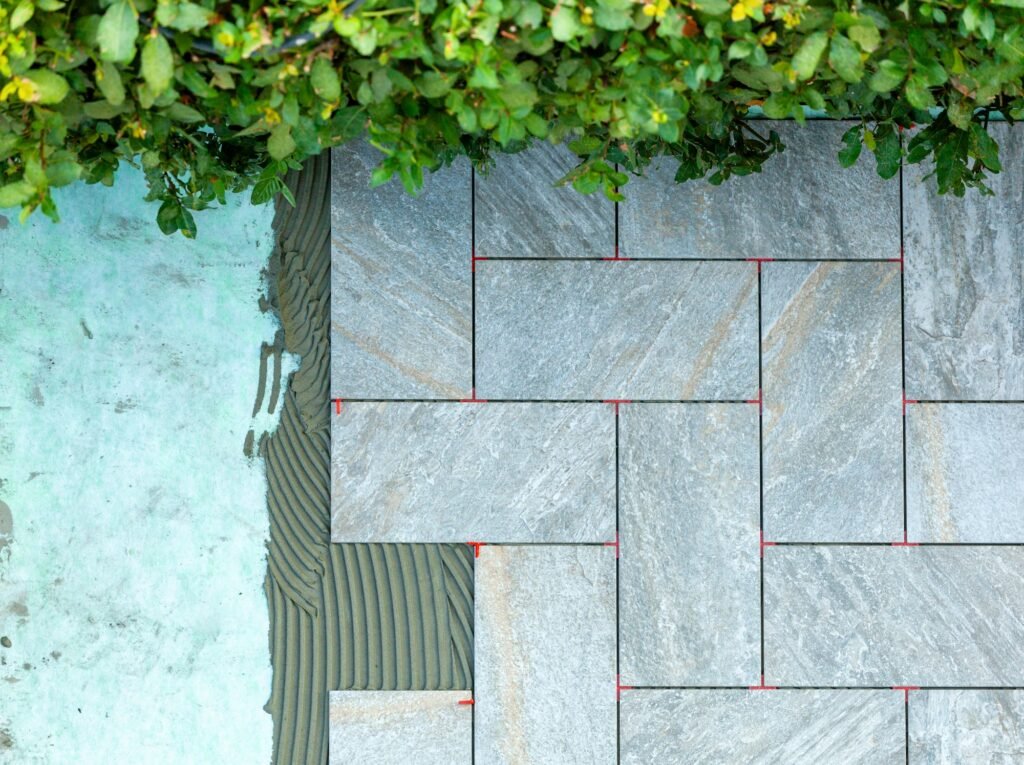

Under läggningsprocessen av kakelplattor kan underlaget genomgå en liten deformation på grund av temperaturförändringar, fuktfluktuationer eller yttre krafter. Om kakellimmet saknar tillräcklig flexibilitet kan det orsaka sprickor mellan plattan och underlaget, vilket påverkar den övergripande estetiken och livslängden. RDP kan avsevärt förbättra flexibiliteten och sprickmotståndet hos kakellim genom att bilda flexibla polymerkedjor under torkningsprocessen och därigenom bibehålla ett bra bindningstillstånd under yttre krafter.

Förbättrad vattenbeständighet och motståndskraft mot frysning och upptining

För kakellim som måste användas i fuktiga eller kalla miljöer är vattenbeständighet och frys- och töbeständighet avgörande prestandaindikatorer. Tillsatsen av RDP kan förbättra kakellimets vattenbeständighet, vilket gör att det kan bibehålla god bindningsprestanda även om det utsätts för fukt under lång tid. Samtidigt kan RDP också förbättra kakellimets frys- och töbeständighet för att förhindra skador orsakade av frys- och töcykler när temperaturen ändras snabbt.

Faktorer som påverkar effektiviteten i RDP-användningen

Lägga till mängden RDP

Mängden RDP som tillsätts påverkar direkt kakellimets slutliga prestanda. Vanligtvis är den extra mängden RDP mellan 1-5%, vilket justeras enligt olika applikationsscenarier och basmaterial. Att tillsätta för lite kanske inte ger full effekt av de viskositetshöjande och flexibla effekterna av RDP; att lägga till för mycket kan öka kostnaden för kakellimet och i vissa fall kan det leda till förändringar i limets reologiska egenskaper.

Typ och behandling av underlaget

Typen av basmaterial och ytbehandling har en betydande inverkan på RDP:s prestanda i kakellim. Till exempel har betongbasen stark vattenabsorption, vilket kan påverka RDP: s redispersionseffekt i vatten och därigenom påverka dess fördelning och roll i kakellim. Innan du använder RDP-förstärkt kakellim bör du därför se till att substratytan är ren och plan, och vid behov kan gränssnittsbehandling utföras för att förbättra bindningseffekten.

Miljöförhållanden i byggbranschen

Miljöförhållanden som temperatur och luftfuktighet är också viktiga faktorer som påverkar RDP:s effektivitet. I en miljö med hög temperatur eller låg luftfuktighet avdunstar vattnet i kakellimmet snabbt, vilket kan förhindra att RDP dispergeras helt och därmed påverkar dess effektivitet. Tvärtom, i miljöer med låg temperatur och hög luftfuktighet saktas torkhastigheten för kakellim ner och härdningstiden kan behöva förlängas. Byggpersonal bör justera byggprocessen enligt specifika miljöförhållanden för att säkerställa att kakellimet kan utöva sin prestanda fullt ut.

Interaktioner med andra tillsatser

Cellulosaetrar (t.ex. HPMC), fyllmedel och andra tillsatser tillsätts vanligtvis i kakellim. Interaktionen mellan dessa tillsatser och RDP kommer också att påverka den slutliga bindningseffekten. Till exempel kan tillsats av HPMC förbättra kakellimets vattenretention och förlänga drifttiden, men om överdriven tillsats görs kan det påverka RDP: s dispersion och bindningseffekt. Vid utformning av formler bör därför interaktionen mellan varje komponent beaktas ingående och proportionerna bör optimeras.

Försiktighetsåtgärder vid användning av RDP

Formuleringsdesign

Vid användning av RDP bör formuleringen anpassas till specifika applikationsbehov. För kakellim som kräver högre flexibilitet kan till exempel mängden RDP som tillsätts ökas på lämpligt sätt; för applikationer där vattenbeständighet är huvudkravet kan RDP-produkter med högre hydrofobicitet väljas. Samtidigt bör man också vara uppmärksam på kvalitetsskillnaderna mellan olika produktionspartier för att säkerställa formelns stabilitet.

Förvaring och transport

RDP är känsligt för miljöförhållanden, särskilt hög temperatur och luftfuktighet, vilket kan leda till att det absorberar fukt och agglomerat, vilket påverkar dess effektivitet. För att bibehålla sin kvalitet ska RDP förvaras i en torr, välventilerad miljö och hållas borta från direkt fuktexponering. Under transport är det viktigt att undvika långvarig exponering för direkt solljus eller höga temperaturer.

Specifikationer för konstruktion

Under byggprocessen bör byggspecifikationerna följas strikt, särskilt vid basbehandling och förberedelse av kakellim. Underlaget ska hållas rent, torrt och fritt från löst gammalt lim eller andra orenheter. Kakellimmet ska användas så snart som möjligt efter beredningen för att förhindra försämring av prestanda som orsakas av att det lämnas för länge. Dessutom bör byggnadsarbetare bära lämplig personlig skyddsutrustning för att undvika inandning av damm eller kontakt med huden.

Kvalitetsinspektion och kontroll

För att säkerställa den slutliga användningseffekten av kakellimet bör kvalitetstestning utföras före konstruktion, särskilt kvaliteten på RDP, bindningsstyrkan, flexibiliteten och vattenbeständigheten hos kakellimet och andra viktiga egenskaper. För storskaliga byggprojekt kan småskaliga försök också övervägas för att verifiera formelns och processens lämplighet. När byggnaden är klar bör regelbundna inspektioner utföras för att säkerställa att plattorna är väl bundna och att det inte finns några problem som att de faller av eller spricker.

Slutsats

Som en viktig tillsats spelar RDP en nyckelroll vid applicering av kakellim. Genom att rationellt utforma formeln, kontrollera byggprocessen och hantera byggmiljön på rätt sätt kan RDP: s viskositetsökande, flexibla och vattenbeständiga egenskaper utnyttjas fullt ut för att säkerställa kakellimets bindningseffekt och livslängd. Tillämpningseffekten av RDP påverkas dock av många faktorer, och det är nödvändigt att kontinuerligt samla erfarenhet i praktiken och optimera processflödet för att uppnå bästa användningseffekt. I framtida forskning och tillämpningar kommer tillämpningen av RDP i kakellim att fortsätta att expandera och bli en viktig del av byggmaterialområdet.

Med lång erfarenhet inom kemi- och byggbeläggnings- och kakelindustrin har Landu etablerat expertis och trovärdighet för att möta våra kunders krav och överträffa deras förväntningar. HPMC, HEMC, HEC och RDP är vår kärnverksamhet. Vi är fast beslutna att förse kunderna med förstklassig produktkvalitet och service. Så om du har några frågor eller behov av RDP eller andra relaterade produkter är du välkommen att kontakta oss när som helst.