A csemperagasztó a kerámialapok, kő és egyéb építőanyagok ragasztására használt ragasztó, amelynek minősége közvetlenül kapcsolódik a burkolási hatáshoz és az építmény tartósságához. Az elmúlt években a rediszpergálható polimerpor (RDP) egyedülálló kémiai és fizikai tulajdonságai miatt a csemperagasztók fontos adalékanyagává vált. Az RDP hozzáadása nemcsak a csemperagasztó kötési szilárdságát fokozhatja, hanem javíthatja annak rugalmasságát, vízállóságát és repedésállóságát is. Ez a cikk mélyrehatóan feltárja a konkrét alkalmazási hatásokat, befolyásoló tényezőket és az RDP csemperagasztókban való alkalmazása során figyelmet igénylő kérdéseket.

Az RDP alkalmazási hatásai a csemperagasztóban

A kötés szilárdságának javítása

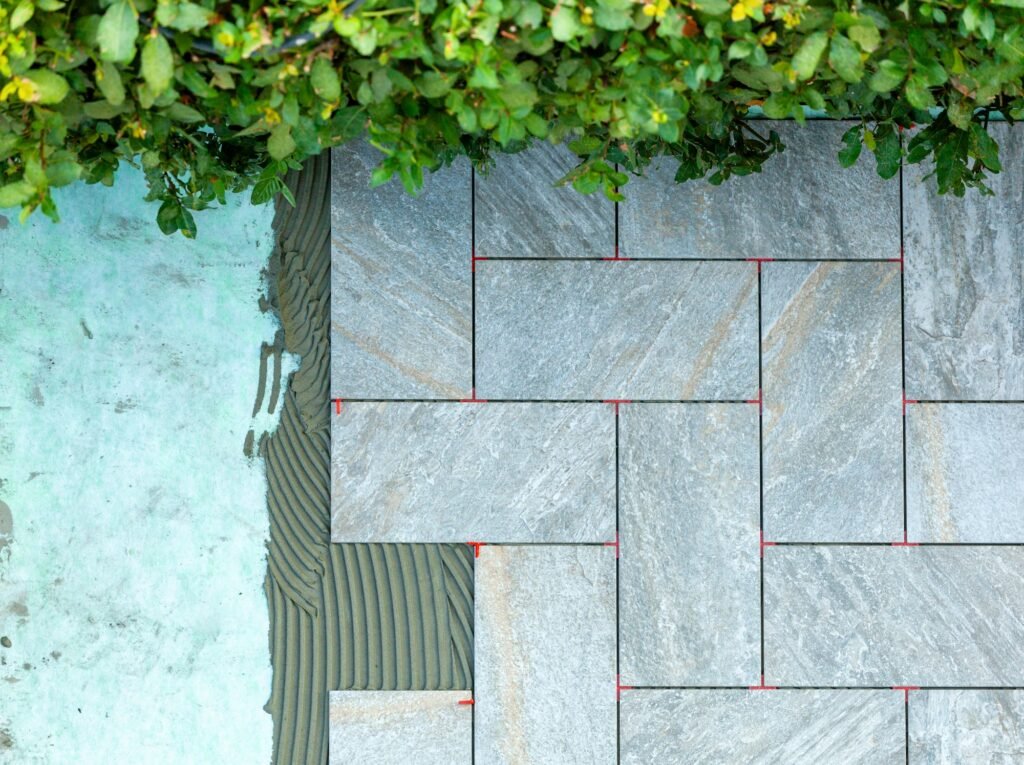

Polimer adalékanyagként az RDP vízben való diszpergálhatósága révén egységes polimerfilmet képezhet a csemperagasztóban. E film megléte a csemperagasztót száradás után nagyobb ragasztószilárdsággal ruházza fel, amely hatékonyan ragasztja a csempéket, és biztosítja, hogy azok hosszú távú használat során ne essenek le könnyen. Különösen nedves környezetben vagy kültéren történő használat esetén az RDP viszkozitásnövelő hatása különösen nyilvánvaló.

Fokozott rugalmasság és repedésállóság

A csempefektetés során az aljzat a hőmérsékletváltozás, a páratartalom ingadozása vagy külső erők hatására enyhe deformáción mehet keresztül. Ha a csemperagasztó nem elég rugalmas, az repedéseket okozhat a csempe és az aljzat között, ami hatással lehet az általános esztétikára és az élettartamra. Az RDP jelentősen javíthatja a csemperagasztó rugalmasságát és repedésállóságát azáltal, hogy a szárítási folyamat során rugalmas polimerláncokat képez, ezáltal a külső erők hatására is jó kötési állapotot tart fenn.

A vízállóság és a fagyás-olvadásállóság javítása

Az olyan csemperagasztók esetében, amelyeket nedves vagy hideg környezetben kell használni, a vízállóság és a fagyás-olvadásállóság döntő fontosságú teljesítménymutatók. Az RDP hozzáadása javíthatja a csemperagasztó vízállóságát, lehetővé téve a jó ragasztási teljesítmény megőrzését még akkor is, ha hosszú ideig nedvességnek van kitéve. Ugyanakkor az RDP javíthatja a csemperagasztó fagyás-olvadásállóságát is, hogy megakadályozza a fagyási-olvadási ciklusok okozta károkat, amikor a hőmérséklet gyorsan változik.

Az RDP-használat hatékonyságát befolyásoló tényezők

Az RDP mennyiségének hozzáadása

A hozzáadott RDP mennyisége közvetlenül befolyásolja a csemperagasztó végső teljesítményét. Általában az RDP kiegészítő mennyisége 1-5% között van, amelyet a különböző alkalmazási forgatókönyveknek és alapanyagoknak megfelelően állítanak be. Ha túl keveset adunk hozzá, az RDP viszkozitásnövelő és rugalmas hatását nem tudjuk teljes mértékben kihasználni; ha túl sokat adunk hozzá, az növelheti a csemperagasztó költségeit, és bizonyos esetekben a ragasztó reológiai tulajdonságainak megváltozásához vezethet.

Az aljzat típusa és kezelése

Az alapanyag típusa és a felületkezelés jelentős hatással van az RDP teljesítményére a csemperagasztókban. Például a beton alapanyag erős vízfelvételű, ami befolyásolhatja az RDP vízben való rediszperziós hatását, ezáltal befolyásolhatja az eloszlását és szerepét a csemperagasztóban. Ezért az RDP-vel erősített csemperagasztó használata előtt meg kell győződnie arról, hogy az aljzat felülete tiszta és sík, és ha szükséges, a ragasztási hatás javítása érdekében felületkezelést lehet végezni.

Építési környezeti feltételek

A környezeti feltételek, például a hőmérséklet és a páratartalom szintén fontos tényezők, amelyek befolyásolják az RDP hatékonyságát. Magas hőmérsékletű vagy alacsony páratartalmú környezetben a csemperagasztóban lévő víz gyorsan elpárolog, ami megakadályozhatja az RDP teljes eloszlását, és így befolyásolja annak hatékonyságát. Ezzel szemben alacsony hőmérsékletű és magas páratartalmú környezetben a csemperagasztó száradási sebessége lelassul, és a kikeményedési időt meg kell hosszabbítani. Az építőipari személyzetnek az építési folyamatot az adott környezeti feltételekhez kell igazítania annak érdekében, hogy a csemperagasztó teljes mértékben ki tudja fejteni teljesítményét.

Kölcsönhatások más adalékanyagokkal

A csemperagasztókhoz általában cellulóz-étereket (például HPMC), töltőanyagokat és egyéb adalékanyagokat adnak. Ezen adalékanyagok és az RDP közötti kölcsönhatás szintén befolyásolja a végső ragasztási hatást. Például a HPMC hozzáadása javíthatja a csemperagasztó vízvisszatartását és meghosszabbíthatja a működési időt, de túlzott mértékű hozzáadás esetén ez befolyásolhatja az RDP diszperzióját és ragasztóhatását. Ezért a receptúrák kialakításakor átfogóan figyelembe kell venni az egyes összetevők kölcsönhatását, és optimalizálni kell az arányokat.

Óvintézkedések az RDP használatakor

A készítmény tervezése

Az RDP alkalmazásakor a készítménytervezést a konkrét alkalmazási igényekhez kell igazítani. Például a nagyobb rugalmasságot igénylő csemperagasztók esetében a hozzáadott RDP mennyisége megfelelően növelhető; olyan alkalmazásokhoz, ahol a vízállóság a fő követelmény, nagyobb hidrofób tulajdonságú RDP termékeket lehet választani. Ugyanakkor figyelmet kell fordítani a különböző gyártási tételek közötti minőségi különbségekre is, hogy a receptúra stabilitása biztosítva legyen.

Tárolás és szállítás

Az RDP érzékeny a környezeti körülményekre, különösen a magas hőmérsékletre és a páratartalomra, ami nedvességet szívhat magába és agglomerálódhat, ami hatással van a hatékonyságára. Minőségének megőrzése érdekében az RDP-t száraz, jól szellőző környezetben kell tárolni, és a közvetlen nedvességtől távol kell tartani. A szállítás során fontos, hogy kerülje a közvetlen napfénynek vagy a magas hőmérsékletnek való hosszabb ideig tartó kitettséget.

Építési előírások

Az építési folyamat során az építési előírásokat szigorúan be kell tartani, különösen az alapkezelés és a csemperagasztó előkészítése során. Az aljzatot tisztán, szárazon és a laza régi ragasztótól vagy egyéb szennyeződésektől mentesen kell tartani. A csemperagasztót az előkészítés után a lehető leghamarabb fel kell használni, hogy elkerülhető legyen a túl hosszú ideig tartó pihentetés okozta teljesítményromlás. Ezenkívül az építőmunkásoknak megfelelő egyéni védőfelszerelést kell viselniük, hogy elkerüljék a por belélegzését vagy a bőrrel való érintkezést.

Minőségellenőrzés és -ellenőrzés

A csemperagasztó végső felhasználási hatásának biztosítása érdekében az építés előtt minőségi vizsgálatokat kell végezni, különösen az RDP minőségét, a ragasztó ragasztó kötési szilárdságát, rugalmasságát és vízállóságát, valamint egyéb kulcsfontosságú tulajdonságait. Nagyszabású építési projektek esetén kisléptékű kísérletek is megfontolhatók a formula és az eljárás alkalmasságának ellenőrzésére. Az építkezés befejezése után rendszeres ellenőrzéseket kell végezni annak biztosítására, hogy a csempék jól ragadtak-e, és hogy nincsenek-e problémák, például leesés vagy repedés.

Következtetés

Az RDP fontos adalékanyagként kulcsszerepet játszik a csemperagasztók alkalmazásában. A képlet ésszerű megtervezésével, az építési folyamat ellenőrzésével és az építési környezet megfelelő kezelésével az RDP viszkozitásnövelő, rugalmas és vízálló tulajdonságai teljes mértékben kihasználhatók a csemperagasztó ragasztó kötési hatásának és élettartamának biztosítása érdekében. Az RDP alkalmazási hatását azonban számos tényező befolyásolja, és a legjobb felhasználási hatás elérése érdekében folyamatosan fel kell gyűjteni a gyakorlati tapasztalatokat, és optimalizálni kell a folyamatáramlást. A jövőbeli kutatás és alkalmazások során az RDP alkalmazása a csemperagasztókban tovább bővül, és az építőanyagok területének fontos részévé válik.

A vegyi és építőipari bevonat- és csempeiparban szerzett széleskörű tapasztalatával a Landu szakértelemmel és hitelességgel rendelkezik, hogy megfeleljen ügyfeleink igényeinek és túlszárnyalja elvárásaikat. A HPMC, HEMC, HEC és RDP az alaptevékenységünk. Elkötelezettek vagyunk az iránt, hogy ügyfeleinknek első osztályú termékminőséget és szolgáltatást nyújtsunk. Tehát ha bármilyen kérdése vagy igénye van az RDP-vel vagy bármely más kapcsolódó termékkel kapcsolatban, kérjük, forduljon hozzánk bármikor bátran.