Fayans yapıştırıcısı, seramik karoları, taş ve diğer yapı malzemelerini yapıştırmak için kullanılan, kalitesi doğrudan kaplama etkisi ve yapının dayanıklılığı ile ilgili olan bir yapıştırıcıdır. Son yıllarda, Yeniden Dağılabilir Polimer Tozu (RDP), benzersiz kimyasal ve fiziksel özellikleri nedeniyle fayans yapıştırıcılarında önemli bir katkı maddesi haline gelmiştir. RDP ilavesi sadece fayans yapıştırıcısının yapışma gücünü artırmakla kalmaz, aynı zamanda esnekliğini, su direncini ve çatlama direncini de geliştirir. Bu makalede, fayans yapıştırıcılarında RDP kullanılırken özel uygulama etkileri, etkileyen faktörler ve dikkat edilmesi gereken hususlar derinlemesine incelenecektir.

Fayans Yapıştırıcısında RDP'nin Uygulama Etkileri

Yapışma mukavemetinin iyileştirilmesi

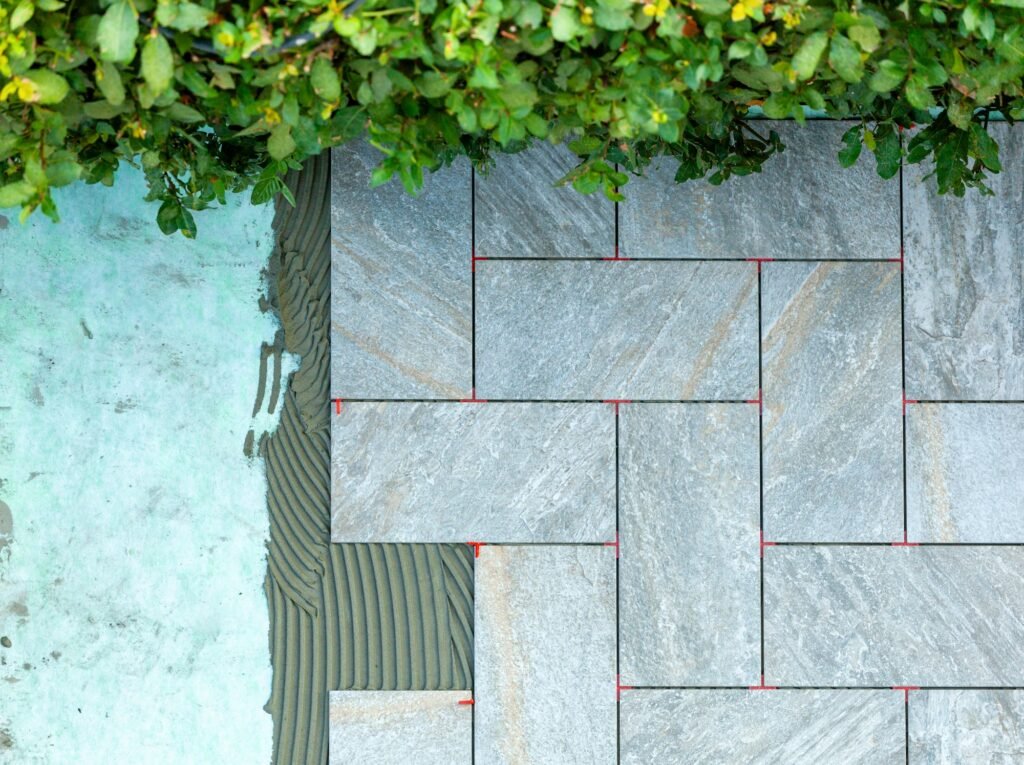

Bir polimer katkı maddesi olarak RDP, suda dağılabilirliği sayesinde fayans yapıştırıcısında düzgün bir polimer film oluşturabilir. Bu filmin varlığı, karo yapıştırıcısının kuruduktan sonra daha yüksek yapışma gücüne sahip olmasını sağlar, bu da karoları etkili bir şekilde yapıştırabilir ve uzun süreli kullanım sırasında düşmelerinin kolay olmamasını sağlar. Özellikle nemli ortamlarda veya dış mekanlarda kullanıldığında, RDP'nin viskozite artırıcı etkisi özellikle belirgindir.

Geliştirilmiş esneklik ve çatlama direnci

Fayans karoların döşeme işlemi sırasında, alt tabaka sıcaklık değişiklikleri, nem dalgalanmaları veya dış kuvvetler nedeniyle hafif deformasyona uğrayabilir. Fayans yapıştırıcısı yeterli esneklikten yoksunsa, fayans ve alt tabaka arasında çatlaklara neden olarak genel estetiği ve hizmet ömrünü etkileyebilir. RDP, kurutma işlemi sırasında esnek polimer zincirleri oluşturarak fayans yapıştırıcısının esnekliğini ve çatlama direncini önemli ölçüde artırabilir, böylece dış kuvvetler altında iyi bir yapışma durumunu koruyabilir.

Su direncinin ve donma-çözülme direncinin iyileştirilmesi

Nemli veya soğuk ortamlarda kullanılması gereken fayans yapıştırıcıları için suya dayanıklılık ve donma-çözülme direnci çok önemli performans göstergeleridir. RDP ilavesi, fayans yapıştırıcısının suya dayanıklılığını artırarak uzun süre neme maruz kalsa bile iyi yapıştırma performansını sürdürmesini sağlayabilir. Aynı zamanda RDP, sıcaklık hızla değiştiğinde donma-çözülme döngülerinin neden olduğu hasarı önlemek için fayans yapıştırıcısının donma-çözülme direncini de artırabilir.

RDP Kullanımının Etkinliğini Etkileyen Faktörler

RDP miktarının eklenmesi

Eklenen RDP miktarı, karo yapıştırıcısının nihai performansını doğrudan etkiler. Genellikle, ilave RDP miktarı 1-5% arasındadır ve bu miktar farklı uygulama senaryolarına ve temel malzemelere göre ayarlanır. Çok az eklenmesi RDP'nin viskozite artırıcı ve esneklik sağlayıcı etkilerini tam olarak göstermeyebilir; çok fazla eklenmesi fayans yapıştırıcısının maliyetini artırabilir ve bazı durumlarda yapıştırıcının reolojik özelliklerinde değişikliklere yol açabilir.

Alt tabakanın tipi ve işlenmesi

Temel malzemenin türü ve yüzey işlemi, RDP'nin fayans yapıştırıcılarındaki performansı üzerinde önemli bir etkiye sahiptir. Örneğin, beton taban güçlü su emilimine sahiptir, bu da RDP'nin sudaki yeniden dağılma etkisini etkileyebilir, böylece fayans yapıştırıcısındaki dağılımını ve rolünü etkileyebilir. Bu nedenle, RDP ile geliştirilmiş karo yapıştırıcısını kullanmadan önce, alt tabaka yüzeyinin temiz ve düz olduğundan emin olmalısınız ve gerekirse, yapıştırma etkisini iyileştirmek için arayüz işlemi yapılabilir.

İnşaat çevre koşulları

Sıcaklık ve nem gibi çevresel koşullar da RDP'nin etkinliğini etkileyen önemli faktörlerdir. Yüksek sıcaklık veya düşük nemli bir ortamda, fayans yapıştırıcısındaki su hızla buharlaşır, bu da RDP'nin tamamen dağılmasını önleyebilir ve böylece etkinliğini etkileyebilir. Aksine, düşük sıcaklık ve yüksek nemli ortamlarda, fayans yapıştırıcısının kuruma hızı yavaşlar ve kürlenme süresinin uzatılması gerekebilir. İnşaat personeli, fayans yapıştırıcısının performansını tam olarak gösterebilmesini sağlamak için inşaat sürecini belirli çevresel koşullara göre ayarlamalıdır.

Diğer katkı maddeleri ile etkileşimler

Fayans yapıştırıcılarına genellikle selüloz eterler (HPMC gibi), dolgu maddeleri ve diğer katkı maddeleri eklenir. Bu katkı maddeleri ve RDP arasındaki etkileşim de nihai yapıştırma etkisini etkileyecektir. Örneğin, HPMC ilavesi fayans yapıştırıcısının su tutma özelliğini geliştirebilir ve çalışma süresini uzatabilir, ancak aşırı ilave yapılırsa, RDP'nin dağılımını ve yapıştırma etkisini etkileyebilir. Bu nedenle, formüller tasarlanırken, her bir bileşenin etkileşimi kapsamlı bir şekilde dikkate alınmalı ve oranlar optimize edilmelidir.

RDP Kullanırken Alınacak Önlemler

Formülasyon tasarımı

RDP kullanılırken, formülasyon tasarımı özel uygulama ihtiyaçlarına göre uyarlanmalıdır. Örneğin, daha yüksek esneklik gerektiren fayans yapıştırıcıları için, eklenen RDP miktarı uygun şekilde artırılabilir; su direncinin ana gereksinim olduğu uygulamalar için, daha yüksek hidrofobikliğe sahip RDP ürünleri seçilebilir. Aynı zamanda, formülün stabilitesini sağlamak için farklı üretim partileri arasındaki kalite farklılıklarına da dikkat edilmelidir.

Depolama ve nakliye

RDP çevresel koşullara, özellikle de nemi emmesine ve topaklanmasına neden olarak etkinliğini etkileyebilecek yüksek sıcaklık ve neme karşı hassastır. Kalitesini korumak için RDP kuru, iyi havalandırılan bir ortamda saklanmalı ve doğrudan neme maruz kalmaktan uzak tutulmalıdır. Nakliye sırasında, doğrudan güneş ışığına veya yüksek sıcaklıklara uzun süre maruz kalmaktan kaçınmak önemlidir.

İnşaat şartnameleri

İnşaat sürecinde, özellikle taban işleminde ve karo yapıştırıcısı hazırlığında inşaat şartnamelerine kesinlikle uyulmalıdır. Alt tabaka temiz, kuru tutulmalı ve gevşek eski yapıştırıcı veya diğer yabancı maddelerden arındırılmalıdır. Fayans yapıştırıcısı, çok uzun süre bekletilmesinden kaynaklanan performans düşüşünü önlemek için hazırlandıktan sonra mümkün olan en kısa sürede kullanılmalıdır. Ayrıca, inşaat işçileri toz solumaktan veya ciltle temastan kaçınmak için uygun kişisel koruyucu ekipman giymelidir.

Kalite denetimi ve kontrolü

Fayans yapıştırıcısının nihai kullanım etkisini sağlamak için, inşaattan önce, özellikle RDP'nin kalitesi, fayans yapıştırıcısının yapışma gücü, esnekliği ve su direnci ve diğer temel özellikler olmak üzere kalite testleri yapılmalıdır. Büyük ölçekli inşaat projelerinde, formülün ve sürecin uygunluğunu doğrulamak için küçük ölçekli denemeler de düşünülebilir. İnşaat tamamlandıktan sonra, karoların iyi bir şekilde yapıştırıldığından ve düşme veya çatlama gibi sorunların olmadığından emin olmak için düzenli denetimler yapılmalıdır.

Sonuç

Önemli bir katkı maddesi olan RDP, fayans yapıştırıcılarının uygulanmasında kilit bir rol oynamaktadır. Formülün rasyonel bir şekilde tasarlanması, inşaat sürecinin kontrol edilmesi ve inşaat ortamının uygun bir şekilde ele alınmasıyla, RDP'nin viskozite artırıcı, esnek ve suya dayanıklı özellikleri, fayans yapıştırıcısının yapıştırma etkisini ve hizmet ömrünü sağlamak için tam olarak kullanılabilir. Bununla birlikte, RDP'nin uygulama etkisi birçok faktörden etkilenir ve en iyi kullanım etkisini elde etmek için uygulamada sürekli olarak deneyim biriktirmek ve süreç akışını optimize etmek gerekir. Gelecekteki araştırma ve uygulamalarda, fayans yapıştırıcılarında RDP uygulaması genişlemeye devam edecek ve yapı malzemeleri alanının önemli bir parçası haline gelecektir.

Kimyasal ve inşaat kaplama ve karo endüstrisindeki geniş deneyimiyle Landu, müşterilerimizin gereksinimlerini karşılamak ve beklentilerini aşmak için uzmanlık ve güvenilirlik oluşturmuştur. HPMC, HEMC, HEC ve RDP bizim temel işimizdir. Müşterilerimize birinci sınıf ürün kalitesi ve hizmet sunmayı taahhüt ediyoruz. Bu nedenle, RDP veya diğer ilgili ürünler hakkında herhangi bir sorunuz veya ihtiyacınız varsa, lütfen istediğiniz zaman bizimle iletişime geçmekten çekinmeyin.